Een auto heeft immers twee stoelen voorin en een bank achterin gemaakt van een metalen skelet met een zitting en rugleuning van Pullmaflex, een soort metalen draadwerk dat kan worden gespannen voor verschillende niveaus van comfort. Het mooie was dat het draad kon worden uitgerekt voor extra ondersteuning van de onderrug, in tegenstelling tot normaal canvas dat niet kan worden uitgerekt en daarom oncomfortabel is.

Een flexibele fout

Inspiratie op wielen

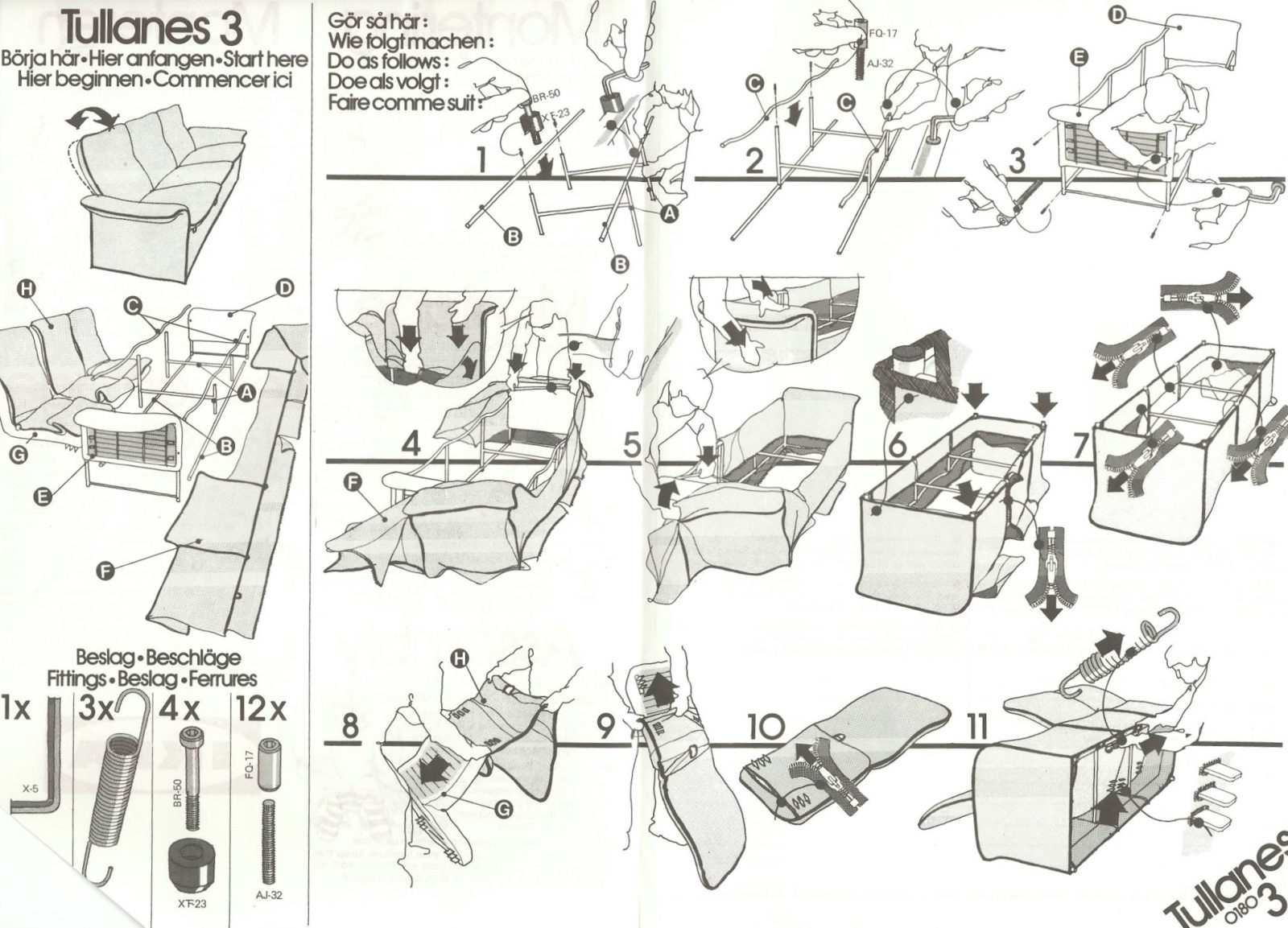

IKEA is altijd al op zoek geweest naar nieuwe, slimmere manieren voor het verpakken en distribueren van meubels. Eind jaren 70 liet IKEA zich inspireren door autostoelen in een poging zitbanken en fauteuils te verpakken in platte dozen.

Het oorspronkelijke idee kwam van de Deense ontwerper Niels Gammelgaard die zich liet inspireren door de stoelen van de Volvo auto. Productontwikkelaars van IKEA en Volvo Cars kwamen meerdere malen bijeen om van gedachten te wisselen. Lars-Ivar Holmqvist, destijds inkoper bij IKEA, herinnert zich nog goed hoe die gesprekken verliepen. “Bij IKEA dachten we: als de auto-industrie beklede metalen skeletten kan maken voor weinig geld, dan kunnen wij dat ook.”

Het idee werd meteen enthousiast ontvangen. Het bedrijf MITAB in Tranås werd gevraagd het stalen frame te produceren. Voor het comfort werd hetzelfde materiaal gebruikt als in de auto’s: Pullmaflex, het flexibele materiaal dat garant stond voor extra ondersteuning van de onderrug. Zo werd de TULLANÄS serie geboren. “Maar het frame was niet het probleem. Het probleem zat hem in de hoezen”, legt Lars-Ivar Holmqvist uit.

Koreaans textiel

De hoes van de fauteuil en de bank zou worden gemaakt door de kledingindustrie in Zuid-Korea waar Ingvar Kamprad al op bezoek was geweest. Tegen medewerkers van IKEA zou hij hebben gezegd dat de TULLANÄS hoezen gemaakt zouden worden door de Koreaanse kledingindustrie, omdat “…ze in Korea erg goed zijn in het maken van winterjassen, shirts en kleren”. De stof zou gemaakt worden aan de hand van een behoorlijk ingewikkelde methode die destijds in Korea werd gebruikt waarbij elementen met verschillende kleuren werden samengevoegd en geverfd om dezelfde kleur te krijgen.

Normaal gesproken onderhoudt IKEA nauw contact met zijn leveranciers en bezoekt het de fabrieken regelmatig, helemaal als het gaat om nieuwe producten. Maar dit was niet gemakkelijk in de jaren 70, toen de reis van Zweden naar de fabrieken op het platteland van Zuid-Korea meerdere dagen per vliegtuig en trein in beslag nam.

“We konden er niet continu naartoe gaan om een oogje in het zeil te houden”, zegt Svante Smedmark, toen een van de inkoopmanagers – en een van de weinigen die er destijds voorafgaand aan de productie naartoe werden gestuurd. Hij denkt dat een paar bezoeken verstandiger zou zijn geweest, omdat dit soort hoezen absolute precisie vereisen. Als ze niet op de millimeter nauwkeurig zijn, zitten de uiteindelijke hoezen te los of te strak en kunnen ze er niet meer worden overheen getrokken worden. “De auto-industrie was goed in het uiterst precies afsnijden van stoffen. IKEA was dat niet, en al helemaal niet op zo’n grote afstand.”

“Dat is niet genoeg,

laten we er 40.000 bestellen.”

Onmogelijke instructies

Alle betrokkenen bij het TULLANÄS project waren vol vertrouwen. Toen er werd geopperd 10.000 hoezen te bestellen, dacht Ingvar dat dit niet genoeg zou zijn. “Nee, laten we voor 20.000 gaan”, zei hij. Weer iemand anders zei, “Dat is niet genoeg, laten we er 40.000 bestellen”.

De stalen skeletten die in Zweden werden geproduceerd waren ruim op tijd klaar. In afwachting van de levering van de hoezen uit Zuid-Korea werden de TULLANÄS zitbanken en fauteuils alvast gepromoot met prachtige foto’s in de catalogus van begin jaren 80. Toen de gequilte hoezen eindelijk met tienduizenden tegelijk aankwamen, bleken ze zo gevarieerd van kleur dat de TULLANÄS banken en fauteuils niet verkocht konden worden. En velen ervan konden alleen met uiterste inspanning over de stalen frames worden getrokken. “Het probleem was dat alles in een adembenemend tempo moest worden gedaan, iets dat wel vaker gebeurde als Ingvar erbij betrokken was”, legt Svante Smedmark uit.

Soms is het idee beter dan het resultaat. Door zijn geschiedenis heen heeft IKEA ruimschoots met van alles geëxperimenteerd en soms waren er mislukkingen nodig om tot een goede oplossing te komen. Van sommige projecten werd al afgezien nog voordat de producten de klanten bereikten, andere werden stilgelegd of waren slechts een kort leven beschoren, zoals TULLANÄS. Maar zelfs als de dingen niet helemaal goed gaan, zijn er waardevolle lessen die geleerd kunnen worden.

Ontwerper Niels Gammelgaard kon het idee van de metalen stoelframes niet loslaten. Hij werd geïnspireerd door ontwerpingenieurs in de auto-industrie en bezocht een fabriek die winkelwagentjes maakte van staaldraad, bouten en platte ijzeren staven. Dit zou uiteindelijk leiden tot de ontwikkeling van de MOMENT, de eerste zitbank die vervoerd kon worden in een platte verpakking.